Nuestra tecnología, equipo de trabajo y colaboradores nos permiten ser parte activa tanto de la definición, mejora técnica y fabricación de los productos como también del desarrollo y construcción de los herramentales. Sturam S.A. es también capaz de integrar otros procesos de acabado o ensamble de componentes para ofrecer al cliente productos completamente terminados.

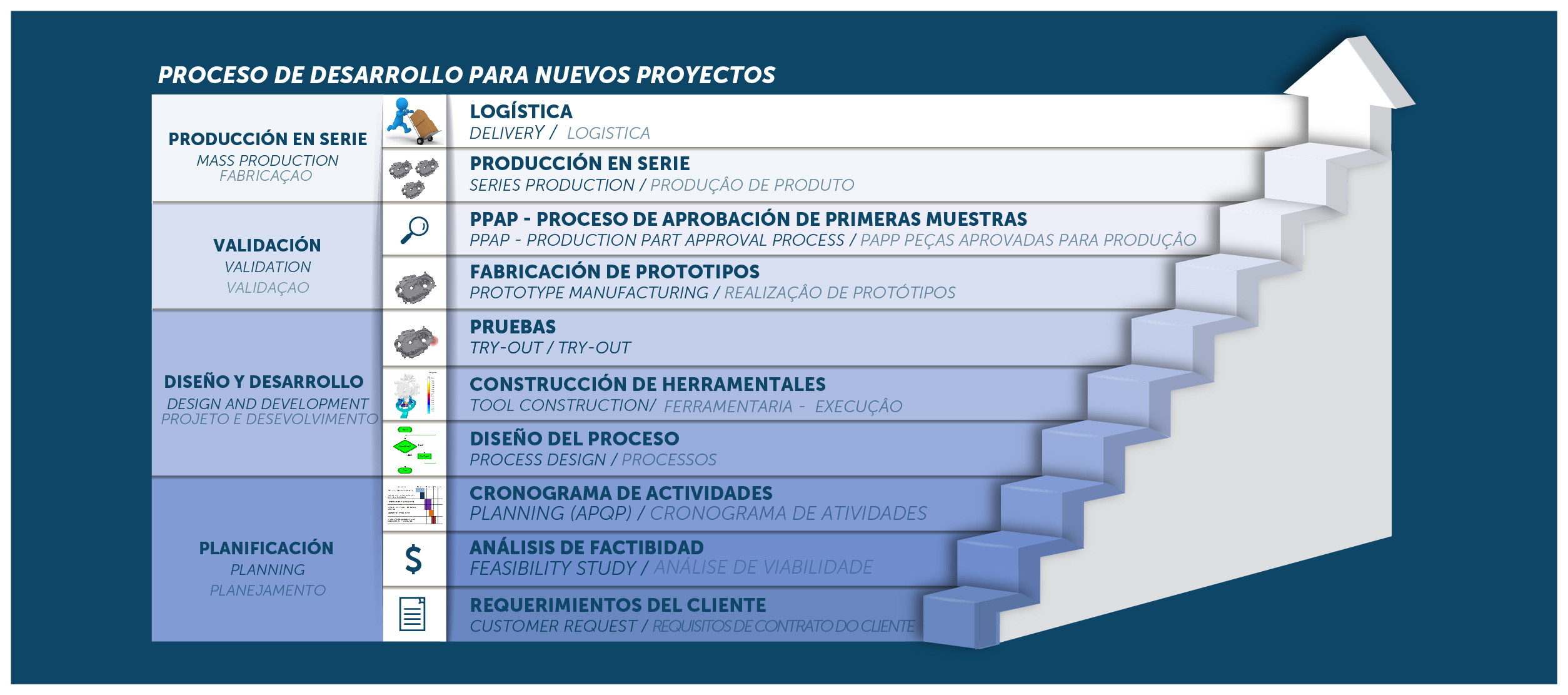

Desde el análisis de factibilidad, utilización de programas avanzados de simulación hasta la producción en serie y entrega de los productos a nuestros clientes desarrollamos en conjunto con nuestros colaboradores todos los procesos y herramentales necesarios para la fabricación de los productos.

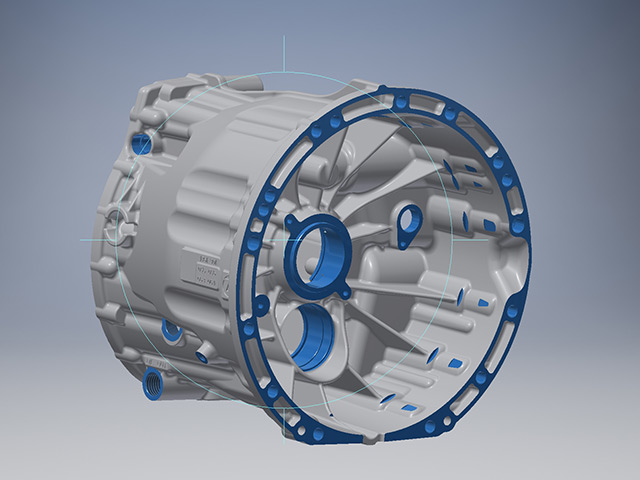

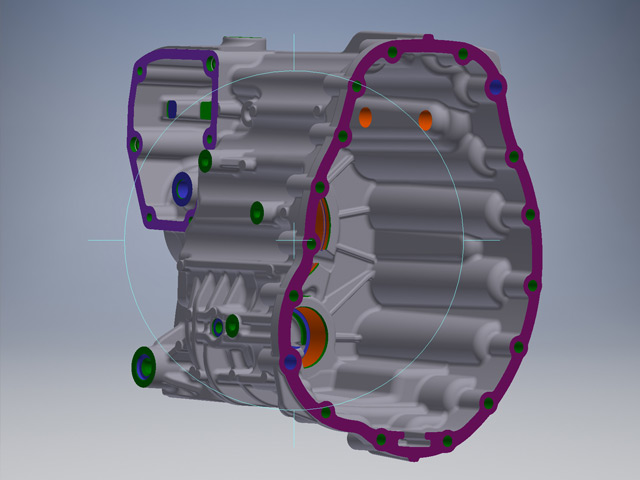

La fundición de aluminio por alta presión es un proceso a través del cual se inyecta el aluminio a altas velocidades dentro de un molde de acero el que puede presentar elementos móviles en distintos ángulos que permitan conseguir piezas de las más variadas formas con cadencias de producción importantes. De esta manera se consiguen piezas muy complejas y con precisión exacta. Este proceso requiere de una tecnología que controle los parámetros de inyección y de una electrónica que permita realimentar estos parámetros a la máquina para cotejar y corregir la inyección en tiempo real. El control de las variables por la característica del proceso es de una importancia fundamental para conseguir un producto estable y una eficiencia de producción adecuada.

En Sturam S.A. disponemos de inyectoras de entre 700 y 2000 toneladas, capacidad de trabajar con moldes de cavidad simple o múltiple y celdas automatizadas con la más alta tecnología que incluyen, alimentación de aluminio automática, robots sprayers para aplicación de desmoldante, robots manipuladores de pieza inyectada, matriz de rebabado, termorregulación de moldes y contenedores.

La inyección por baja presión tal como lo indica su nombre consiste en la inyección de aluminio en un molde con la mínima presión posible para llenar el molde con

aluminio.

Es un proceso intermedio entre el proceso de inyección por gravedad y el proceso de inyección por alta presión. Muchos tipos de piezas pueden ser producidas por

este tipo de inyección, es especialmente aplicada esta tecnología para piezas de tamaño y peso importante.

Luego de esto el aluminio fundido se solidifica en el molde y el mismo se abre para permitir el retirado de la pieza, la presión de inyección baja volviendo el aluminio

líquido que está en el tubo y no fue inyectado al crisol nuevamente.

Luego de la inyección a las piezas producidas se les suele aplicar un tratamiento térmico (templado y envejecido) posterior a la inyección de las piezas para darle propiedades características de resistencia mecánica y dureza.

Dentro de los procesos para producir piezas en aluminio la más antigua es la fundición por gravedad. El colado del metal fundido se vierte dentro de un molde y

su solidificación se produce por su propio peso, de ahí su nombre “por gravedad”. Es una de las técnicas de moldeo más comunes. La fundición por gravedad, también

llamada a coquilla, permite producir series cortas o largas de piezas, utilizar distintas aleaciones, con una calidad óptima y unos tiempos de puesta en marcha reducidos.

Esta técnica es aplicable para piezas con espesores altos. Una de las características importantes, que en muchos casos la hacen elegir por sobre otras técnicas

de producción, es la posibilidad que ofrece a la hora de modelar piezas con formas que en otras técnicas de fundición serían imposibles de conseguir. La utilización

de machos metálicos para desmoldear negativos y sobre todo la combinación de noyos de arena, que una vez insertados en el molde, nos permite obtener piezas

huecas o con formas en su interior, hacen en muchos casos de la fundición por gravedad la mejor opción.

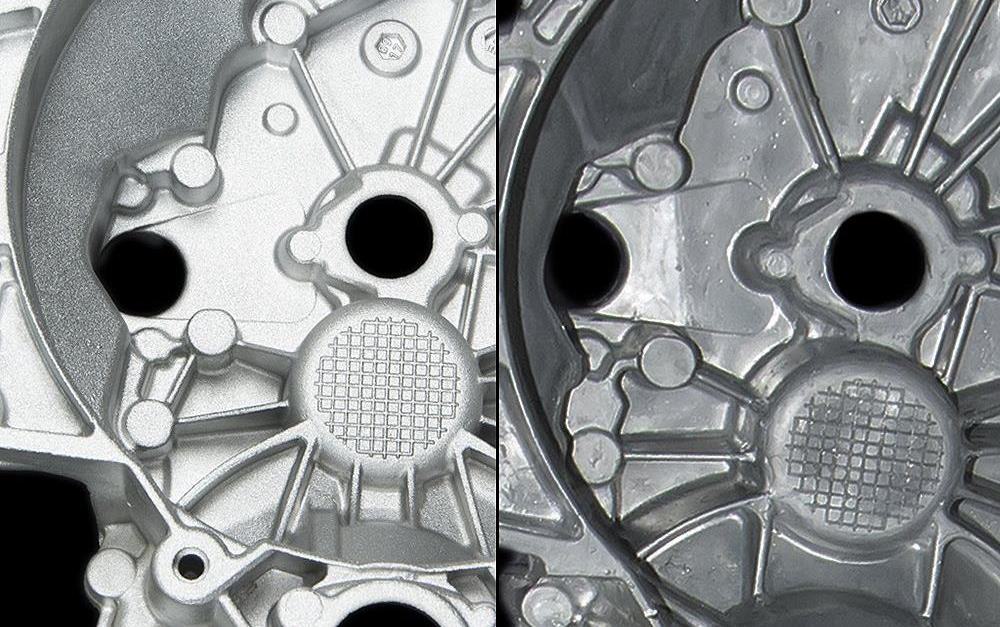

Los productos que fabricamos, son sometidos a exigentes controles que nos permiten garantizar una calidad de excelencia de nuestros productos.

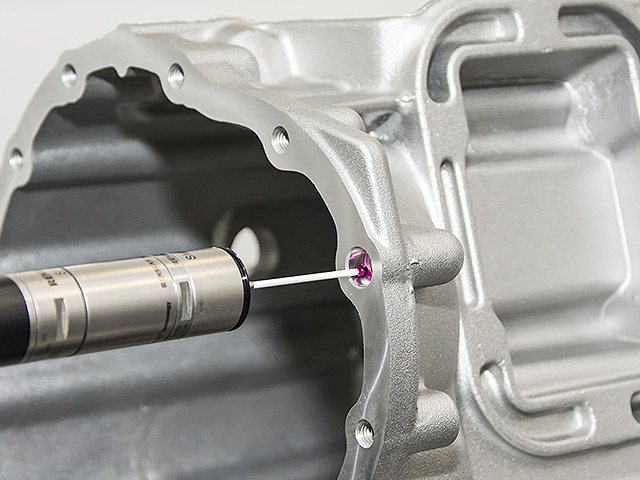

Nuestras piezas son testeadas mediante espectrometría, estanqueidad, control de dureza, rayoscopía (RX), controles dimensionales según definición numérica, micro

y macrografías, control de propiedades físicas del material, inspecciones, auditorias de proceso, producto y despacho.

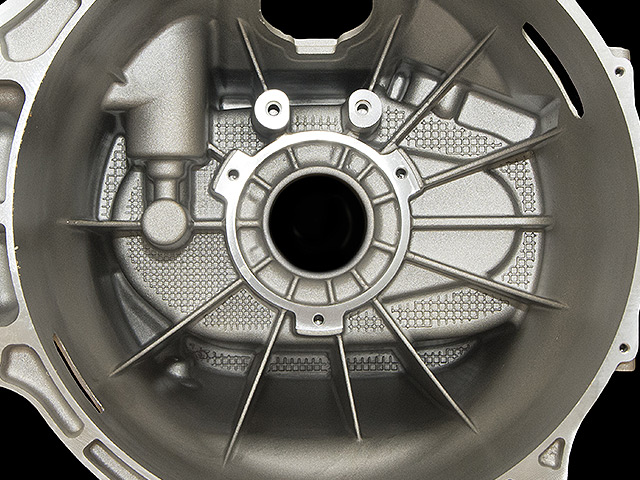

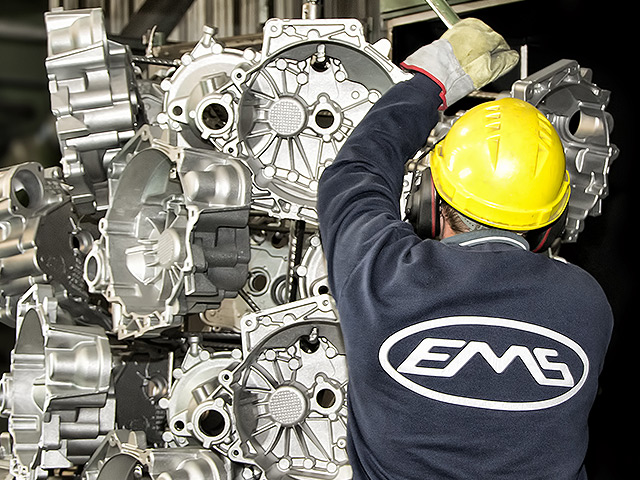

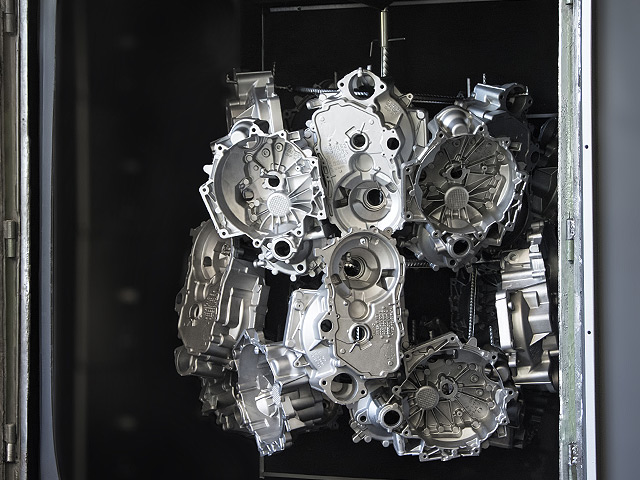

El granallado es un proceso de tratamiento superficial que se realiza en las piezas de fundición de aluminio con el objetivo de eliminar rebabas y mejorar su terminación superficial. Consiste en colocar las piezas dentro de una cabina donde mediante una turbina se arroja un caudal de partículas abrasivas que impactan la pieza a muy alta velocidad. El tiempo de granallado y el tipo de granalla utilizada son los factores que definen la terminación superficial obtenida.

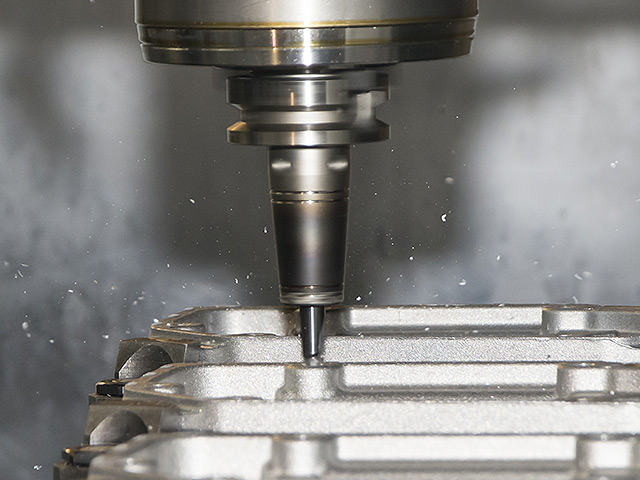

El mecanizado es un proceso de elaboración de piezas de alta precisión obtenidas mediante arranque de viruta. Para esto se utilizan herramientas de corte adecuadas a la operación que se desea realizar, entre ellas podemos mencionar el fresado, perforado, planeado, roscado, etc. Para ello la empresa cuenta con centros de mecanizado horizontales (full índex) y verticales, tornos equipados con CNC (control numérico computarizado), sistema de montaje de herramientas por zunchado térmico (Shrinking) y equipos de medición y control de herramientas sin contacto. (Zoller Smile)

Esto nos permite obtener una pieza con la precisión, calidad y productividad requerida por el cliente.